目 次

雑科学ホーム

hr-inoueホーム

第2章

磁性粒子表面に形成された樹脂吸着層の評価

1. 緒 言

前章では、磁性粒子表面へのエポキシ樹脂の吸着過程を解析し、吸着樹脂量の異なる種々の分散液を調製して、吸着樹脂が磁性粒子の分散性に大きな影響を与えるということを示した1)。ここでの最も重要なパラメーターは、言うまでもなく吸着樹脂量である。しかし実際の樹脂吸着層には、樹脂の他に多量の溶媒も含まれているはずであり、分散性を定量的に評価するためには、樹脂だけでなく溶媒も含めて吸着層を捉えることが必要である。特に粘度特性の評価や2)、吸着層による立体反発力の理論的な取扱い3)のためには、吸着層の状態を正確に把握することが必須であろう。

過去に、コロイド分散系に関して、溶媒も考慮に入れて吸着層の評価を行なった例は非常に少ない。Rehacekは、濃厚分散系を用いて、吸着層中に含まれる高分子と溶媒の両方の量を測定することに成功している4)。ここでは、高分子濃度の広い範囲に渡って、吸着層の状態が変化しないということが仮定されている。Huismanらも、同様の手法を用いて吸着層の評価を試みているが、高分子濃度の低い領域で吸着分子が脱離するために、上記の仮定がごく限られた条件下でしか成り立たないことを指摘している6)。

本研究で取り扱っている磁性粒子コロイドの分散系について考えてみると、吸着樹脂の大部分は磁性粒子表面に化学吸着しており、希釈しても脱離しない。従ってRehacekの仮定が充分に成立することが予想され、この手法で吸着層を評価するのに非常に好都合な系であると言うことができる。そこで本章では、Rehacekの手法を用いて磁性粒子表面のエポキシ樹脂吸着層を評価し、吸着層中の樹脂濃度や、溶媒中での吸着層膜厚について検討する。また、エポキシ樹脂の分子量を変えて分散液を調製し、分子量の違いが吸着量や吸着層状態に与える影響についても言及する6),7)。

2. 実験方法

2.1 試 料

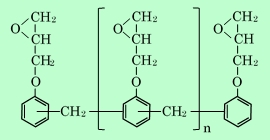

磁性粒子は第1章と同じ針状γ-酸化鉄、溶媒も第1章と同じものを使用した。エポキシ樹脂は、油化シェル製の平均分子量500、900、1450、2900、3800のビスフェノール-A型のものと、ダウ・ケミカル製の平均分子量880のノボラック型のものを用いた。ノボラック型エポキシ樹脂の構造を下に示す8)。

2.2 分散液の調製および評価

磁性粒子840g、エポキシ樹脂230gを用いて第1章と同様にして分散液を調製した。さらに、Rehacekの方法を適用するために、1つの混練試料に対して3〜4種類の異なる希釈度の分散液を作成した。磁性粒子濃度は14〜31wt%である。

各分散液について、第1章と同様に遠心分離を行ない、上澄み中の樹脂濃度を重量法で求めて、吸着樹脂量を算出した。また、樹脂の分子量分布のGPC測定や、分散液のTEM観察等も、第1章と同じ方法で行なった。

3. 樹脂吸着層の評価方法(Rehacekの方法)

本章では、Rehacekの方法を用いて濃厚分散系の樹脂吸着層の評価を行なう。そこで、まず初めにこの方法について説明する。

総重量M0、濃度C0の樹脂溶液中に一定量の粒子を分散させ、その表面に樹脂と溶媒とからなる吸着層を形成したとする。吸着層の総重量をMa、吸着層中の樹脂濃度をCa、液バルクの総重量をMe、樹脂濃度をCeとすると、樹脂の重量および樹脂と溶媒の合計重量に関して、次の関係が成立する。

M0 = Ma + Me (2.1)

M0C0 = MaCa + MeCe (2.2)

また、吸着樹脂量は一般に次の式で求められる。

Γap = M0C0 − M0Ce (2.3)

式(2.3)から得られるのは、後に述べるように近似的な見かけの吸着量であるので、Γapと表した。これら3つの式から、次の式が導かれる。

Γap = MaCa − MaCe (2.4)

従って、Ce、即ち分散液を遠心分離した上澄み中の樹脂濃度に対してΓapをプロットすれば、グラフは右下がりの直線になり、その縦軸切片がMaCa、即ち真の吸着樹脂量を、横軸切片がCa、即ち吸着層中の樹脂濃度を、また傾きの絶対値がMa、即ち吸着層の総重量を表していることになる。以上はRehacekの報文4)に即した説明であるが、これは以下のように言い換えた方が物理的な意味が明確になるであろう。

式(2.3)は希薄系の吸着量測定によく用いられる式であるが、これは厳密には正しい吸着量を与えない。なぜなら、吸着せずに残っている物質の総量はM0ではなく、吸着している樹脂の量、Γ を差し引かねばならないからである。この点を考慮に入れると、次の式になる。

Γ = M0C0 − (M0−Γ )Ce (2.5)

希薄系では溶媒が多量にあるので、M0≫Γ となり、式(2.3)で近似しても問題はないが、濃厚系では吸着量の補正が不可欠である。第1章での吸着樹脂量の計算はすべてこの式によっている。しかし、式(2.5)でもまだ真の吸着量は求められていない。吸着層には溶媒も取り込まれているので、この量もM0から差し引く必要がある。従って、正確には次のような式になる。

Γ = M0C0 − (M0−Γ−Γsolv) Ce (2.6)

ここでΓsolvは、吸着層中の溶媒の量である。希薄系の場合 M0≫Γsolvであるから、溶媒が吸着層に取り込まれたとしてもバルク溶液の樹脂濃度、Ceはほとんど変化せず、Γsolvは無視してさしつかえないし、また仮に測定しようとしても非常に困難である。しかし濃厚系ではΓsolvがM0に対して無視できなくなり、その影響がCeに明瞭に現れるはずである。式(2.6)の中で未知数はΓ とΓsolvの二つであるから、C0を変えて最低2回のCe測定を行なえば、両方の未知数を決定することができる。あるいは、吸着層の総重量Ma=Γ+Γsolv、および吸着層中の樹脂濃度Ca=Γ/Ma を定義すれば、式(2.6)から式(2.4)を導くこともできる。

Rehacekの方法を適用するためには、Ceが変わっても吸着層の状態が変化しないことが必要である。言い換えれば、液の樹脂濃度が変わっても、吸着樹脂が脱離したり、新たに吸着したりしないことが条件となる。高分子の吸着現象ではLangmuir型吸着になることが多いので9)、この仮定は不自然なものではない。しかし、樹脂が高濃度側で多分子層吸着を起こしたり、低濃度側で脱離したりすると、式(2.4)のプロットが直線から外れてくるため、必ずしもすべての系に適用できるわけではない5)。また希薄系の場合には、上に述べたように、Γsolvの影響が測定できるほど顕著には現れてこないため、この方法は事実上用いることができない。その点本研究の場合、分散系は充分に濃厚であり、化学吸着した樹脂は容易には脱離しないので、Rehacekの手法を適用するのに極めて都合の良い条件が揃っていると言える。

4. 結果と考察

4.1 樹脂吸着層の解析

第1章で述べた方法によって、Table1に示した7種類の混練試料を作成した。樹脂は平均分子量2900のビスフェノール-A型のもの、溶媒にはシクロヘキサノンを用いており、混練温度および混練時間を変えて吸着樹脂量を変化させている。みかけの吸着量は、磁性粒子濃度25wt%の分散液を作成して式(2.3)を適用して求めている。この式で計算すると、第1章のように式(2.5)を用いた場合よりも、やや小さい吸着量の値を与える。

Table 1 Magnetic particle / epoxy-resin mixtures kneaded in cyclohexanone under various conditions.

| No. |

Temperature

(℃) |

Time

(h) |

Apparent adsorbed

amount* (mg/g) |

| 1 |

70 |

4 |

19 |

| 2 |

80 |

4 |

24 |

| 3 |

90 |

1 |

25 |

| 4 |

90 |

30 |

30 |

| 5 |

100 |

4 |

39 |

| 6 |

125 |

4 |

66 |

| 7 |

130 |

4 |

78 |

* Measured in cyclohexanone

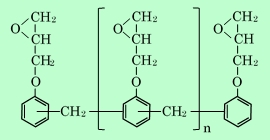

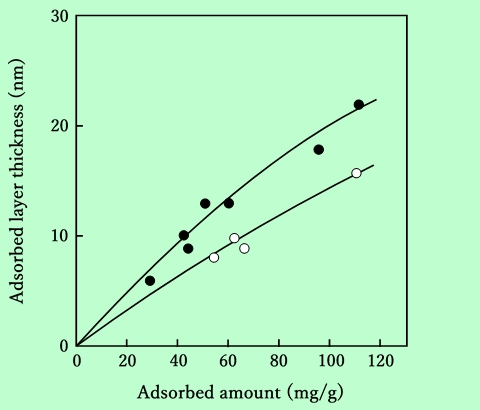

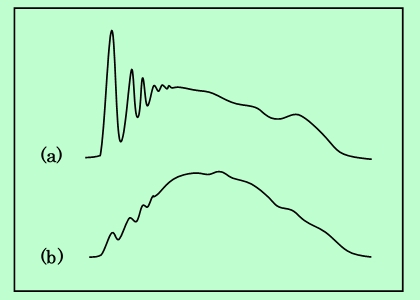

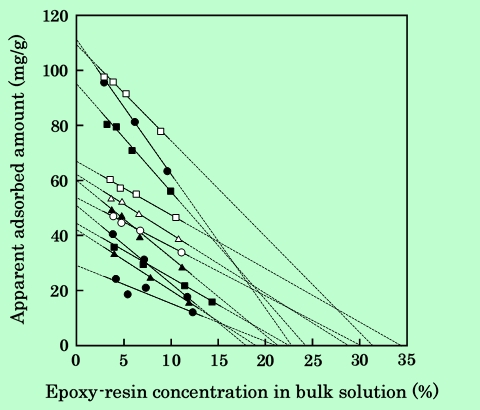

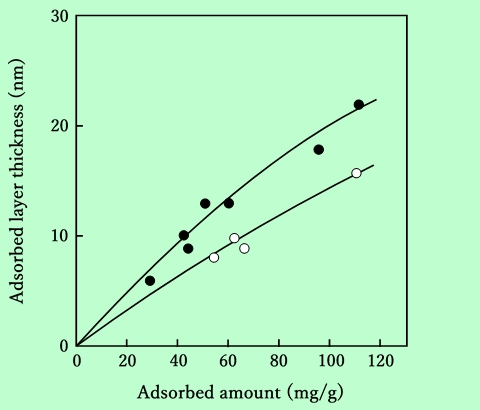

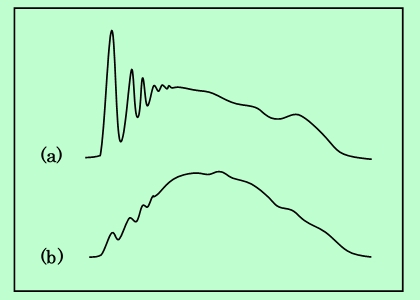

各混練試料を、シクロヘキサノンおよび酢酸2-エトキシエチルを用いて希釈し、濃度の異なる分散液を調製した。一つの混練試料から、溶媒の異なる二系列の分散液試料が得られることになる。分散液を遠心分離し、式(2.4)にしたがって上澄み中の樹脂濃度Ceと、その値から求めたみかけの吸着樹脂量ΓapをプロットしたのがFig.1である。同じ混練試料から同じ溶媒によって希釈された一連の分散液については、式(2.4)に示される通りに右下がりの直線になっており、Rehacekの方法が適用できることがわかる。上澄み中の樹脂濃度が高くなるほど吸着樹脂量が減少するように見えるのは、実際に吸着量が減少しているのではなく、吸着層に溶媒が取り込まれているためである。液バルクの樹脂濃度が非常に高い領域では、みかけの吸着量がマイナスになる、いわゆる負吸着の現象が見られることが報告されているが10)、本研究の系では樹脂の溶解度に制限があるため、そこまで濃度を上げることはできなかった。

Fig.1 Evaluation of adsorbed layer according to a Rehacek's plot.

Black plots : Measurement in cyclohexanone.

White plots : Measurement in 2-ethoxyethyl acetate.

Fig.1の縦軸切片から真の吸着樹脂量が、横軸切片から吸着層中の樹脂濃度が求められる。また、樹脂溶液の密度がほぼ1g/cm3であることから、吸着層の密度も1g/cm3であると仮定すると、吸着層の膜厚を求めることができる。各混練試料について、溶媒ごとにこれら3種の数値をまとめたのが Table2である。

Table 2 Various parameters for epoxy-resin adsorbed layer. Γ, Ca , and L are adsorbed amount, resin concentration in the adsorbed layer, and adsorbed layer thickness, respectively.

| Solvent |

cyclohexanone |

2-ethoxyethyl acetate |

|

Γ (mg/g) |

Ca (%) |

L (nm) |

Γ (mg/g) |

Ca (%) |

L (nm) |

| No.1 |

29 |

21.5 |

6 |

54 |

30.0 |

8 |

| No.2 |

42 |

19.0 |

10 |

62 |

29.0 |

10 |

| No.3 |

44 |

22.5 |

9 |

66 |

34.5 |

9 |

| No.4 |

51 |

18.0 |

13 |

ー |

ー |

ー |

| No.5 |

60 |

21.0 |

13 |

ー |

ー |

ー |

| No.6 |

95 |

24.0 |

18 |

110 |

31.5 |

16 |

| No.7 |

111 |

23.0 |

22 |

ー |

ー |

ー |

真の吸着樹脂量は、Table1のみかけの吸着量に比べて10〜30mg/g多くなっており、また吸着量が多いほどRehacekプロットの傾きが急になるので、みかけの吸着量と真の吸着量との差は大きくなる。溶媒として酢酸2-エトキシエチルを用いると、シクロヘキサノンを用いた場合よりも吸着量はさらに20mg/g程度多くなるが、これは第1章でも述べたように、物理吸着する樹脂が増加するためである。Rehacekプロットの直線性がかなりよいことから、物理吸着樹脂についても、今回の測定の範囲で、吸着層状態がほとんど変化していないことが推察される。従って、物理吸着樹脂も含めてRehacekの手法を適用しても特に問題はないであろう。

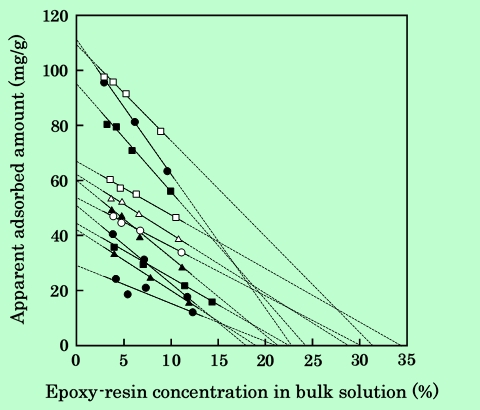

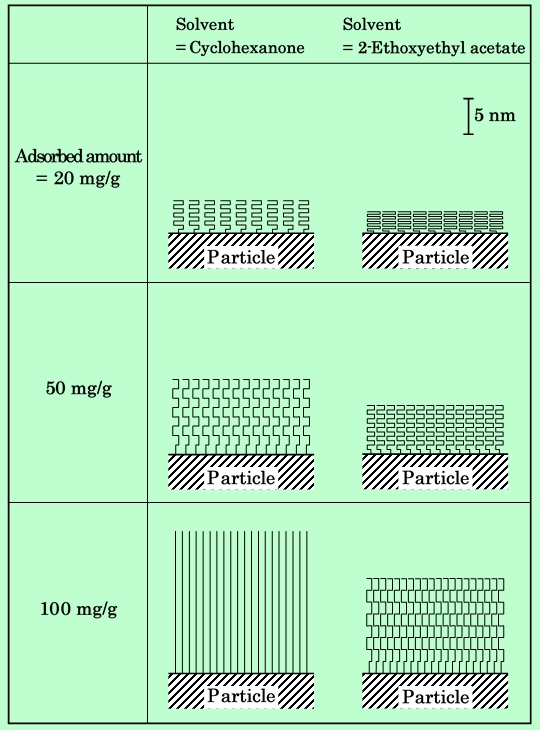

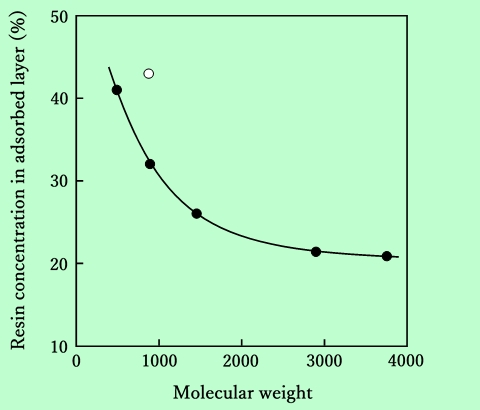

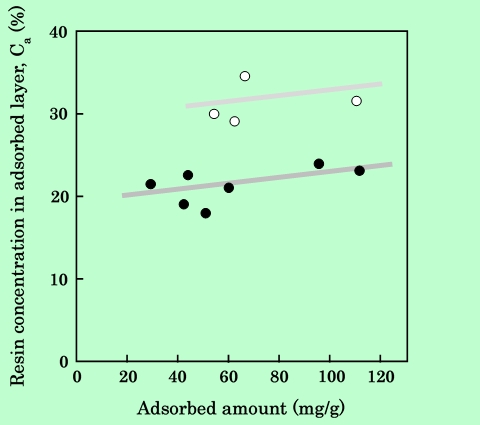

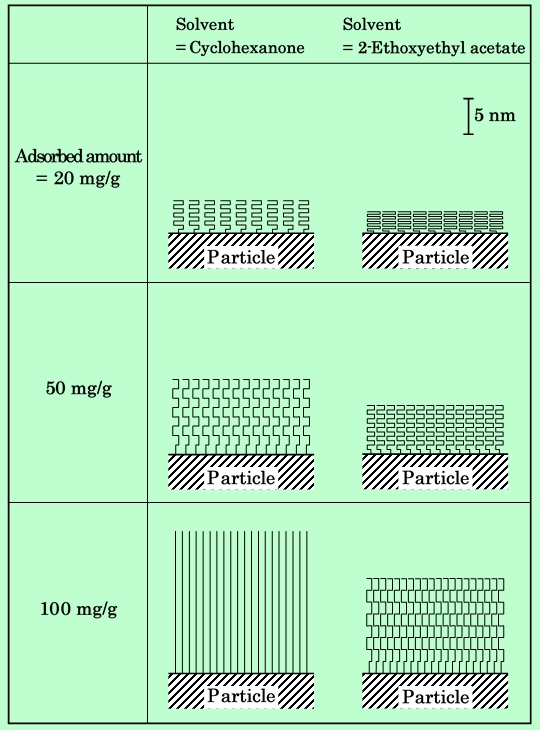

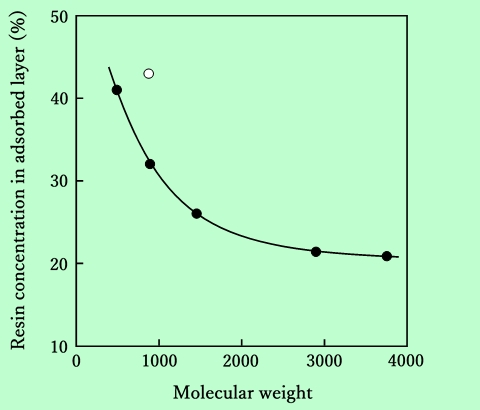

Table2のデータから、吸着層中の樹脂濃度と吸着層膜厚を吸着樹脂量に対してプロットしたのが、Fig.2およびFig.3である。

Fig.2 Epoxy-resin concentration in adsorbed layer. Solvents are

cyclohexanone (black circles) and 2-ethoxyethyl acetate (white circles).

Fig.3 Thickness of adsorbed layer in cyclohexanone (black circles)

and in 2-ethoxyethyl acetate (white circles).

Fig.2に示すように、吸着層中の樹脂濃度はシクロヘキサノン中では約20wt%、酢酸2-エトキシエチル中では約30wt%であり、吸着樹脂量にはほとんど依存していない。従って、シクロヘキサノン中では、吸着層は常に20%の樹脂と80%の溶媒とで構成されており、酢酸2-エトキシエチル中では30%の樹脂と70%の溶媒で構成されていることになる。液バルクの濃度は、測定範囲で最大15%程度であるから、溶媒よりも樹脂の方が吸着層に取り込まれる割合が大きいことがわかる(逆に溶媒の方が多く取り込まれる場合が、樹脂の負吸着である)。それでも絶対量は溶媒の方が多いわけで、吸着層は固体状の樹脂膜ではなく、かなり多量の溶媒を含んだ溶液状の膜であると言える。

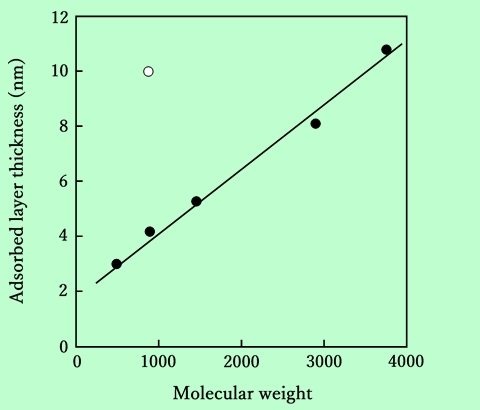

吸着層中の樹脂濃度が一定であるから、吸着量の増加分は、Fig.3に示すように吸着層膜厚の増加という形で現れる。吸着量が同じ場合、シクロヘキサノン中の方が酢酸2-エトキシエチル中よりも、1.3〜1.5倍吸着層が厚いことがわかる。例えば吸着樹脂量が100mg/gの場合、シクロヘキサノン中での膜厚は約20nm、酢酸2-エトキシエチル中での膜厚は約15nmである。この差が、同じ吸着樹脂量で比較した場合に、第1章で示したような溶媒による分散安定性の違いとなって現れるのであろう。

このような吸着層状態の違いは、樹脂と溶媒の親和性の違いによって生じると考えられる。エポキシ樹脂に対する溶解性が高いシクロヘキサノン中では、吸着樹脂は液中に伸び広がっており、吸着層に取り込まれる溶媒量も多くなる。一方、酢酸2-エトキシエチル中では、吸着樹脂が比較的縮んだ状態になって、溶媒の取り込み量も減少するのであろう。

以上の結果に基づいて、吸着層中の樹脂の状態を模式的に表したのがFig.4である。

Fig.4 Schematic models of epoxy-resin adsorbed layer.

ここでは鎖長の揃った樹脂が片端だけで磁性粒子表面に結合しているように描いているが、現実には樹脂には分子量分布があり、物理吸着した樹脂も含まれていて、吸着形態はもっと多様であろう。しかし、吸着量や吸着層の膜厚、樹脂濃度は実測値に基づいたものであり、模式的ながらも吸着層の状態をかなり忠実に表していると考えている。図の縦方向と横方向のスケールは合わせてあるので、実際の吸着層中の樹脂の密集状態や液中への広がりは、概ねこの図のようになっているはずである。この図から、吸着量や溶媒の違いによって吸着層がどの様に変化するかが直感的に理解できる。例えば、分子量2900の樹脂は鎖長がおよそ20nmであるから、吸着量20mg/gでは非常に強く屈曲しており、また吸着量が100mg/g以上ではシクロヘキサノン中でほとんど伸びきった状態にあることがわかる。

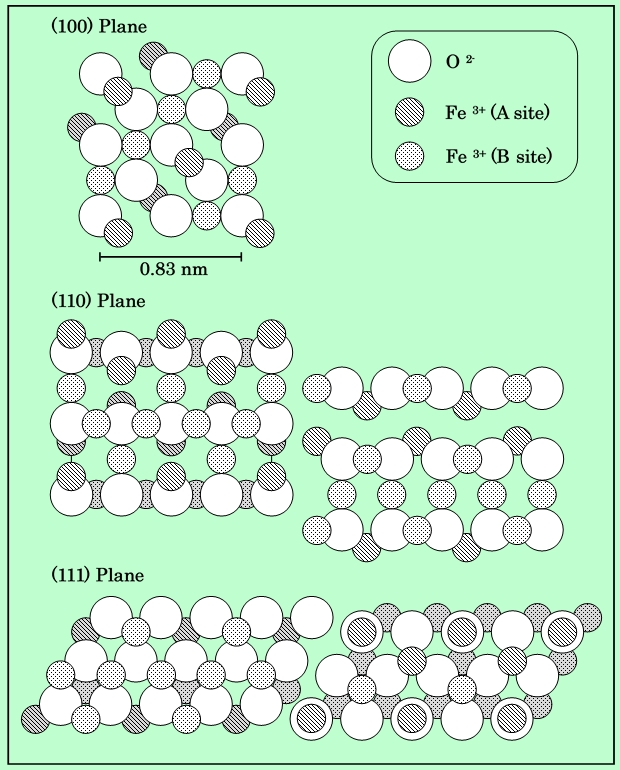

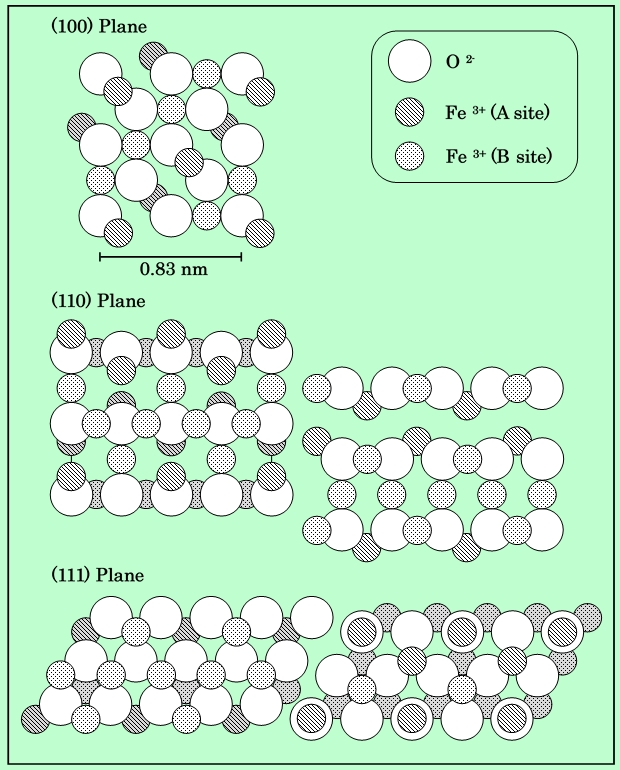

磁性粒子表面の吸着樹脂の数密度を計算すると、吸着量100mg/gで0.94/nm2、吸着量20mg/gで0.19/nm2となる。樹脂分子1個が占める面積は、それぞれ1.06nm2および5.26nm2である。これに対して、結合相手となる磁性粒子表面の水酸基がどのくらい存在するかを見積もってみる。γ-酸化鉄と同じ結晶構造を持つマグネタイトの表面原子配列をFig.5に示す11)。

Fig.5 Surface atomic structure of magnetite (Fe3O4).

In case of γ-Fe2O3, 1/6 of B site Fe3+ is vacant.

表面に現れている金属原子に対して1個の水酸基が付くと考えられるので、図示した各面の格子当たりの表面水酸基数は、(100)面が6個、(110)面が8個、(111)面が6個である。マグネタイトの格子定数は0.83nmであるから、表面水酸基密度は、(100)面が8.7/nm2、(110)面が8.2/nm2、(111)面が10.1/nm2となる。γ-酸化鉄はマグネタイトと比べて金属原子数が11%少ないが、それでも表面水酸基数は、吸着樹脂の数密度と比較して充分に多く、全体の10%程度しか結合に関与していないことになる。残りの水酸基は、樹脂中に存在する他の水酸基と物理的に結合したり、溶媒分子あるいは溶解している微量の水分子と相互作用しているのであろう。

4.2 樹脂分子量の影響

Fig.4に示した吸着層状態は、分子量2900のエポキシ樹脂についてのものである。樹脂の分子量が変われば溶媒に対する溶解性も変わるので、吸着層状態は変化することが予測される12)。そこで種々の分子量のエポキシ樹脂を用いて分散液を調製し、吸着層状態を評価することにした。また比較として、分子構造の異なるノボラック型のエポキシ樹脂についても検討した。

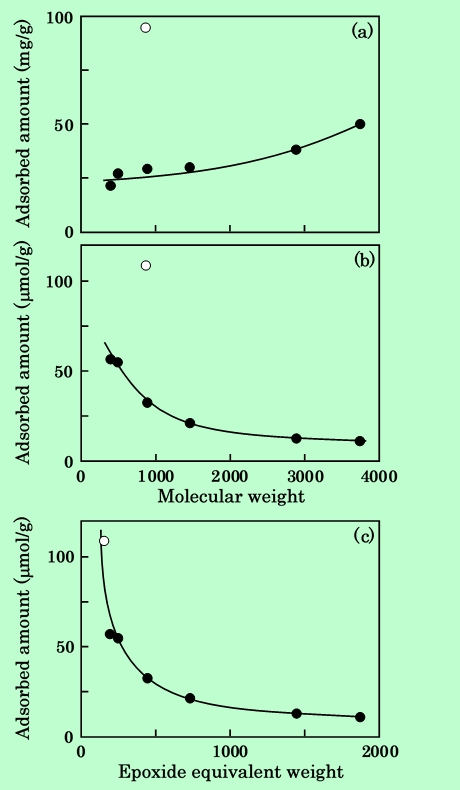

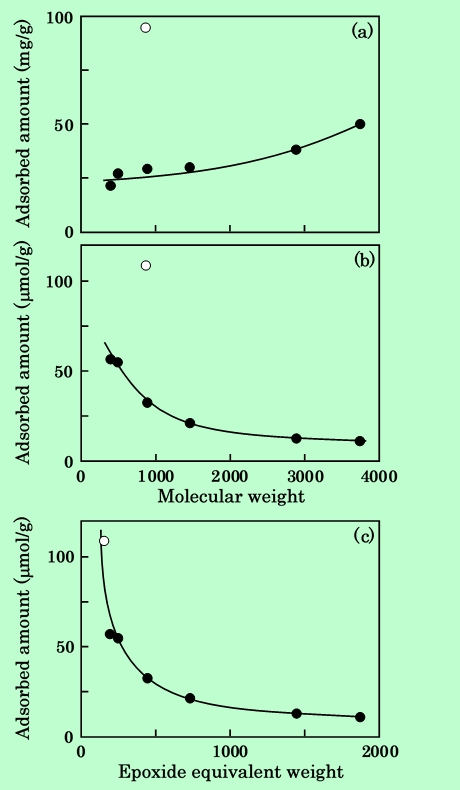

まず初めに、混練条件を100℃、4時間に統一して調製した磁性粒子分散液について吸着量の測定を行なった。Fig.6にその結果を示す。

Fig.6 Epoxy-resin adsorbed amount as a function of resin molecular

weight (a, b) and epoxide equivalent weight (c).

Black circles : bisphenol-A type resin.

White circles : novolak type resin.

図の(a)は吸着樹脂量を樹脂分子量に対してプロットしたものである。ビスフェノール-A型エポキシ樹脂に関しては、吸着量は分子量の増加と共に多くなっているが、ノボラック型エポキシ樹脂はその傾向から大きく外れて、非常に大きな吸着量の値を示している。同じデータを、吸着量をモル数単位にして表したのが図の(b)である。今度は逆に、分子量が大きい方が吸着量は少なくなっている。従って、重量で見ると高分子量樹脂の方が吸着量が多くなるが、吸着分子数は低分子量樹脂の方が多いことになる。しかし、依然としてノボラック型エポキシ樹脂は傾向から大きく外れている。

以上の結果は、エポキシ樹脂が分子中のエポキシ基によって磁性粒子表面に結合することを考えれば理解できる。ビスフェノール-A型エポキシ樹脂の場合、エポキシ基は分子鎖の両端にしかないので、分子量が小さいほど単位重量当たりのエポキシ基数は多い。混練の過程で分子鎖のいろいろな部分が粒子表面の水酸基に衝突するが、エポキシ基が衝突したときに一定の確率で化学結合が形成されるとすれば、低分子量樹脂の方がエポキシ基が衝突する頻度が高いので、吸着する分子の数が増加することになる。このことは、樹脂に分子量分布がある場合に低分子量の分子が優先的に吸着する、という第1章で示した結果とも矛盾しない。一方ノボラック型エポキシ樹脂は、分子鎖中に一定間隔にエポキシ基を持っているため、単位重量当たりのエポキシ基数は分子量に依らず一定であり、しかもその数は、構造式からもわかるように非常に多い。そのため、樹脂分子が磁性粒子表面に結合、吸着する確率が、ビスフェノール-A型エポキシ樹脂よりも高いのであろう。このことは、図の(c)のように、横軸にエポキシ当量(エポキシ基1個当りの分子量)をとって吸着分子数を整理するとはっきりする。エポキシ当量が小さい方が、即ち単位重量当たりのエポキシ基の数が多い方が吸着分子数が多く、またノボラック型エポキシ樹脂も含めて、同一の曲線で吸着量を整理できることがわかる。

吸着分子数がエポキシ基数のみによって決まるのであれば、ノボラック型エポキシ樹脂は分子量が大きい方が吸着分子数が多くなるはずである。なぜなら、全てのエポキシ基が同じ確率で粒子表面に衝突、反応するとすれば、1分子中に多数のエポキシ基を持っていた方がその分子が吸着できる可能性が高くなるからである。そこでノボラック型エポキシ樹脂について、混練前後の分子量分布の変化をGPCにより測定してみた。測定結果をFig.7に示す。この図から、ノボラック型エポキシ樹脂の場合、低分子量側と高分子量側の両方が吸着していることがわかる。

Fig.7 Molecular weight distribution of novolak type epoxy-resin.

Chart (a) : Original resin.

Chatr (b) : Resin in a bulk solution of a magnetic particle dispersion.

高分子量側が吸着しやすいことは、先に述べた理由によって解釈できる。一方低分子量側については、これまでの考察からは解釈できないが、これはおそらく、混練過程での樹脂の動き易さと関係があると思われる。粒子濃度、樹脂濃度が非常に高い場合、樹脂の動き易さが吸着に大きな影響を与えるため、可動性の高い低分子量樹脂の方が吸着し易いということが報告されており5)、本研究の系でも低分子量樹脂の動き易さが影響したものと考えられる。同じことはビスフェノール-A型樹脂についても言えるはずである。従って、ビスフェノール-A型樹脂で低分子量の方が吸着し易いのは、先に述べたエポキシ基数の影響だけでなく、樹脂の動き易さも関与していると推察される。

分子量の異なる樹脂に対しても、Rehacekの方法を適用して吸着層の解析を行なった。吸着層中の樹脂濃度をFig.8に示す。

Fig.8 Molecular weight dependence of resin concentration in adsorbed layer.

Black circles : bisphenol-A type epoxy-resin.

White circles : novolak type epoxy-resin.

樹脂分子量が小さくなるにしたがって樹脂濃度が増加しており、分子量500の樹脂では、分子量2900の樹脂の約2倍の濃度となる。樹脂は分子量が小さいほど溶解性が高く、高濃度の溶液を作ることができるので、Fig.8に示された傾向は、この溶解性を反映したものであると考えられる。あるいは、分子量の大きい樹脂ほど分子鎖の間に溶媒を多量に取り込むことができるため吸着層中の樹脂濃度が下がる、という言い方もできるであろう。ノボラック型エポキシ樹脂はビスフェノール-A型樹脂と比較して、やや濃度が高くなっている。このことは、ノボラック型樹脂が磁性粒子表面により密に吸着していることを示唆している。

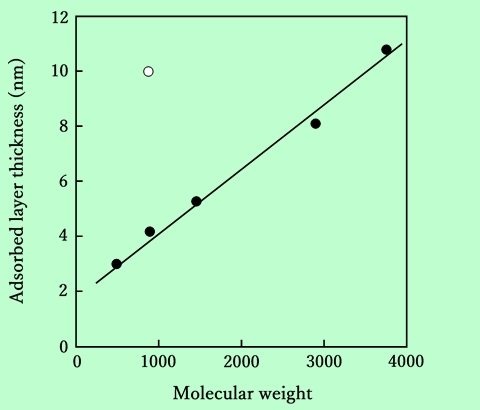

吸着樹脂量と吸着層中の樹脂濃度から計算した吸着層膜厚をFig.9に示す。

Fig.9 Molecular weight dependence of adsorbed layer thickness.

Black circles : bisphenol-A type epoxy-resin.

White circles : novolak type epoxy-resin.

ビスフェノール-A型エポキシ樹脂の場合、樹脂分子量の増加によって吸着重量は徐々に増加し、かつ吸着層の濃度は減少する結果、吸着層膜厚は分子量にほぼ比例して増加することがわかる。従って、樹脂分子量が大きいほど、吸着層は溶媒含有量の多い、厚い膜になると言える。ノボラック型エポキシ樹脂の場合は、吸着量の多さが影響して吸着層膜厚が非常に厚くなる。樹脂が密に吸着しているだけでなく、多数存在するエポキシ基によって重合を起こしている可能性がある。

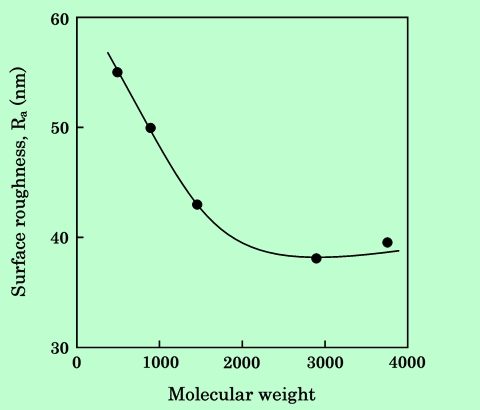

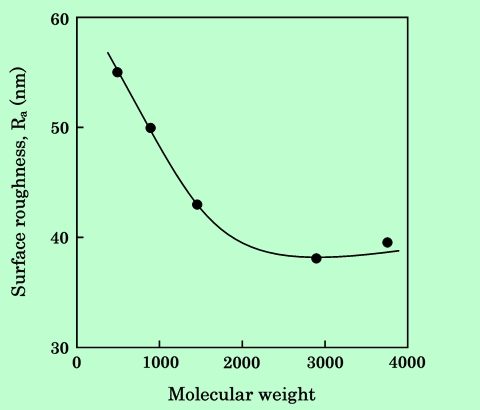

分子量の異なるビスフェノール-A型エポキシ樹脂を用いて調製した磁性粒子分散液に関して、薄膜状に塗布したときの表面粗さを測定して粒子の分散性を評価した。測定結果をFig.10に示す。

Fig.10 Molecular weight dependence of surface roughness of coated films.

ここで示しているのは、磁性粒子の凝集塊を反映する、波長0.08mm以下の粗さ成分であり、粗さが小さいほど凝集は少ないと考えられる(第1章参照)。樹脂分子量2000以上では表面粗さにあまり大きな差は見られないが、それ以下では、分子量が大きい樹脂を用いるほど表面粗さが小さくなる、即ち磁性粒子の分散性がよくなることがわかる。前述のように、樹脂分子量が大きくなるほど樹脂吸着層は厚くなるので、この厚い吸着層によって磁性粒子の凝集が抑えられているのであろう。

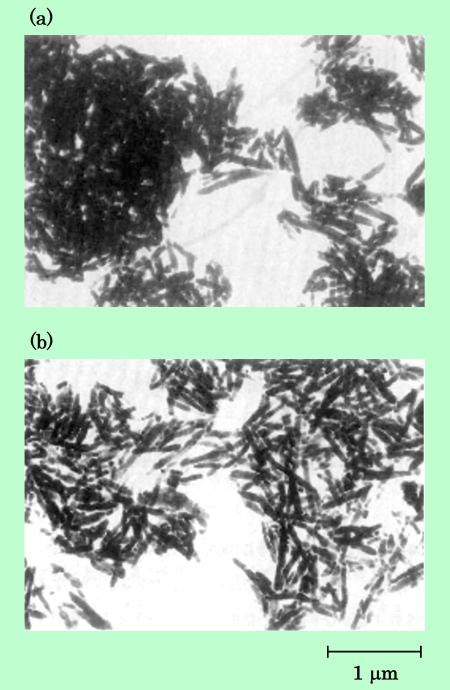

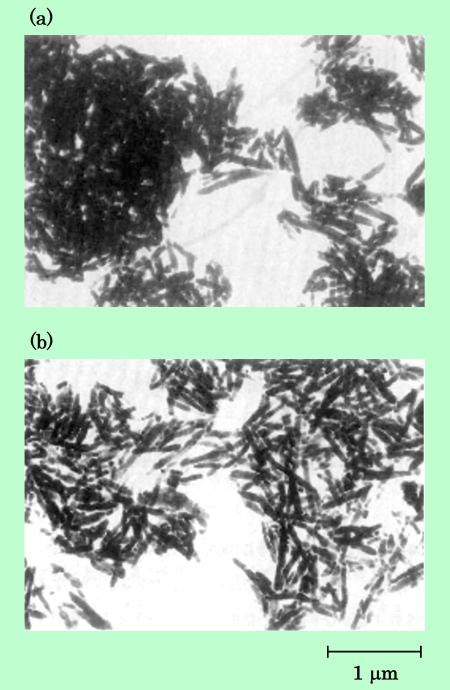

磁性粒子の分散性は、分散液のTEM観察によっても評価できる。Fig.11に、分子量900の樹脂と3800の樹脂を用いて調製した分散液のTEM写真を示す。

Fig.11 TEM images of magnetic particle dispersion.

(a) : Molecular weight of binder resin is 900.

(b) : Molecular weight of binder resin is 3800.

磁性粒子の濃度はどちらも14wt%で、混練条件はこれまでと同じ100℃、4時間である。従って吸着層の厚さは、分子量900の方が約4nm、分子量3800の方が約11nmである。この写真からも、低分子量樹脂を用いると磁性粒子がかなり激しく凝集することがわかる。低分子量樹脂でも吸着層を厚くすれば凝集防止効果が上がると思われるが、樹脂の変性の問題から混練温度は150℃程度が限界であるので、実験的な確認はできていない。しかし第1章で示したように、高分子量樹脂でも吸着樹脂量を減らせば凝集が進行することから、粒子の凝集を防ぐための最重要点は吸着樹脂量、特に吸着層膜厚であり、樹脂分子量は膜厚を決める因子の一つと考えた方がよいであろう。

5. 結 言

粒子分散系において、一般に粒子表面の樹脂吸着層には溶媒も取り込まれている。希薄系ではこの影響はほとんど観測にかからないが、濃厚分散系ではバルク溶液の樹脂濃度が測定可能な程度に変化する。この効果を利用したRehacekの手法を適用して、針状γ-酸化鉄粒子表面に化学吸着によって形成されたエポキシ樹脂吸着層を評価した。化学吸着した樹脂層は、樹脂濃度を変化させても状態がほとんど変わらないので、Rehacekの手法を適用するのに好都合であった。

評価の結果、吸着層中の樹脂濃度は吸着量に関係なく一定で、吸着量の増加は吸着層膜厚の増加につながることがわかった。シクロヘキサノン中では吸着層中の樹脂濃度は約20wt%、酢酸2-エトキシエチル中では約30wt%であり、吸着層膜厚はシクロヘキサノン中の方が約1.5倍厚くなる。これらの結果を基に、吸着層中の樹脂の状態のモデル図を描くことができた。

また、エポキシ樹脂の分子量の影響を検討したところ、ビスフェノール-A型エポキシ樹脂の場合、同じ条件で分散液を作成すると、分子量が大きくなるほど吸着分子数が減少することがわかった。これは、高分子量樹脂ほど吸着に関与するエポキシ基数が減少するためであると考えられる。しかし重量で見ると、高分子量樹脂ほど吸着量は増加しており、一方吸着層中の樹脂濃度は減少する。その結果、高分子量樹脂を用いた方が吸着層膜厚が増加し、磁性粒子の分散性が向上することが明らかになった。

文 献

1)H.Inoue, H.Fukke, M.Akagi and M.Katsumoto, J. Magn. Magn. Mater., 118, 263 (1993)

2)N.Casson, "Rheology of Dispersion Systems", p84, C.C.Mill, Pergamon Press, London (1959)

3)D.H.Napper, J. Colloid Interface Sci., 58, 390 (1977)

4)K.Rehacek, Farbe Lack, 76, 656 (1970)

5)H.F.Huisman, H.J.M.Pigmans, A.J.P.Roegies and W.J.J.M.Sprangers, Progress in Organic Coatings, 13, 377 (1986)

6)H.Inoue, H.Fukke, M.Katsumoto and K.Konno, J. Colloid Interface Sci., 138, 92 (1990)

7)H.Inoue, H.Fukke and M.Katsumoto, J. Colloid Interface Sci., 148, 533 (1992)

8)岡山清明, "新エポキシ樹脂", p40, 垣内 弘 編, 昭晃堂 (1985)

9)高橋 彰, 日本接着協会誌, 22, 645 (1986)

10)佐藤達雄, 表面, 18, 294 (1980)

11)古山昌三, 村石治人, "基礎無機固体化学", p17, 三共出版 (1990)

12)M.Kawaguchi, K.Maeda, T.Kato and A.Takahashi, Macromolecules, 17, 1666 (1984)

目 次

雑科学ホーム

hr-inoueホーム