雑科学ホーム

hr-inoueホーム

● カーボンナノチューブの話 ●

炭素の新顔、いろいろ

中学や高校の理科で「同素体」という言葉を習ったことがあるでしょう。「単一の元素でできているが原子の並び方、つながり方が違う物質」のことですね。同素体がある元素は「SCOP」と覚えた人も多いと思います(他にもありますけど)。このうち「C」は言うまでもなく炭素のことで、以前は、炭素の同素体はグラファイトとダイアモンドの2種類とされていました。ところが、1985年に、サッカーボール型の構造を持つフラーレンが発見され、炭素の同素体は3つに。さらに1991年に筒状のカーボンナノチューブが、2004年にグラフェンの製法が見出され、同素体の仲間が増えました(グラフェンは構造的にはグラファイトと同じなので別の同素体とは見なさない場合もあるようですが、こういう話は単なる言葉の定義に過ぎないので大した問題ではないでしょう)。この中で、フラーレンの発見とグラフェンの製法の発見はノーベル賞の対象になっています。

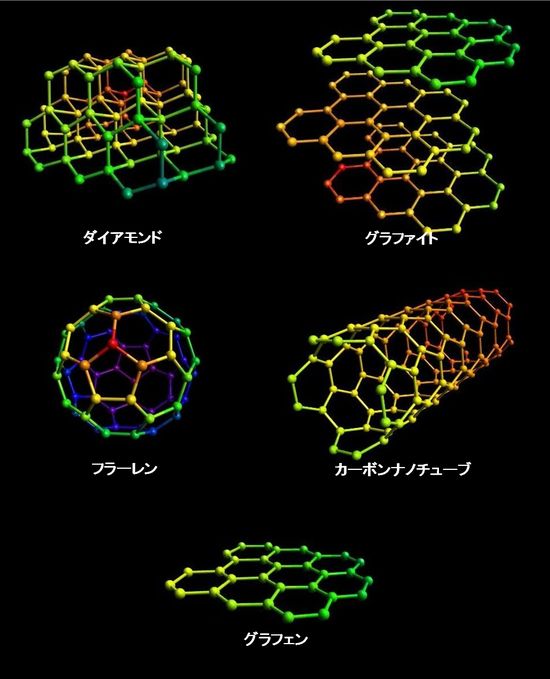

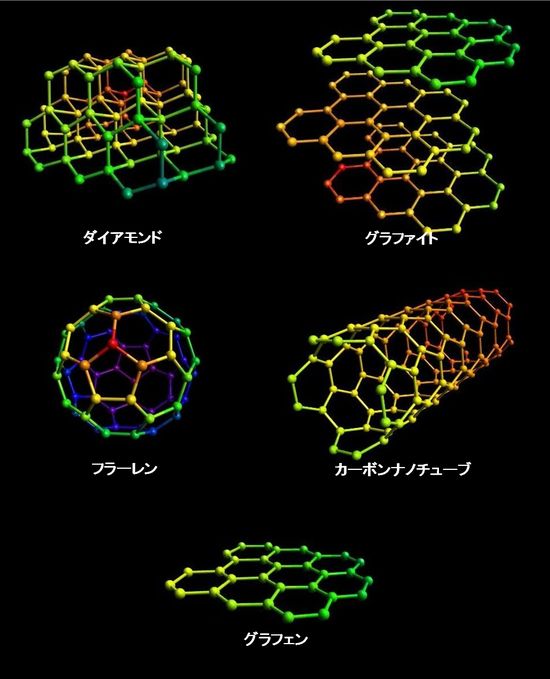

図1に、これらの同素体の構造を示しておきました。この中でフラーレンだけは、いわゆる分子のように全体の大きさが決まった形をしていますが、その他は全体の大きさに制限がない、高分子のような構造になっています。ダイアモンドは上下左右にいくらでもつながって伸びて行ける3次元構造です。グラファイトも、平面方向と厚さ方向ではつながり方が違いますが、やはりどちらにも伸びて行けるので3次元ですね。これに対してグラフェンは平面の方向に広がった2次元構造、カーボンナノチューブは一方向だけに伸びる1次元構造、と言うことができるでしょう。さらに言えば、フラーレンは小さな点のような状態ですから、これを0次元と見なすこともできるかもしれません。(次元については

立体映像の話参照)

図1 炭素の同素体

さて本稿の主題、カーボンナノチューブ(CarbonNanotube、以下、CNTと呼びます)ですが、1991年に当時NECの飯島博士が、フラーレンを作るために行なった放電実験の際に電極の堆積物の中から発見し、その構造まで突き止めました。それ以前に、旧ソ連や日本の研究者が繊維状のカーボンの存在を見つけていますが、構造まで正確に解明されたのはこの時が初めてのようです。それ以降、CNTの性質や製造方法を調べる研究や、応用のための研究が数多く続けられていて、流行の「ナノテク」の一端を担う重要な物質となっています。

CNTの構造

CNTの形は基本的には図1のようなものなのですが、実際には結構複雑です。というのも、六角形の亀の甲がびっしり並んだシート(要するにグラフェンですね)をくるっと筒状に巻けばCNTになるのですが、その巻き方で、見た目どころか性質まで変わってしまうからです。少々ややこしいですが面白い話なので、少し詳しく見てみましょう。

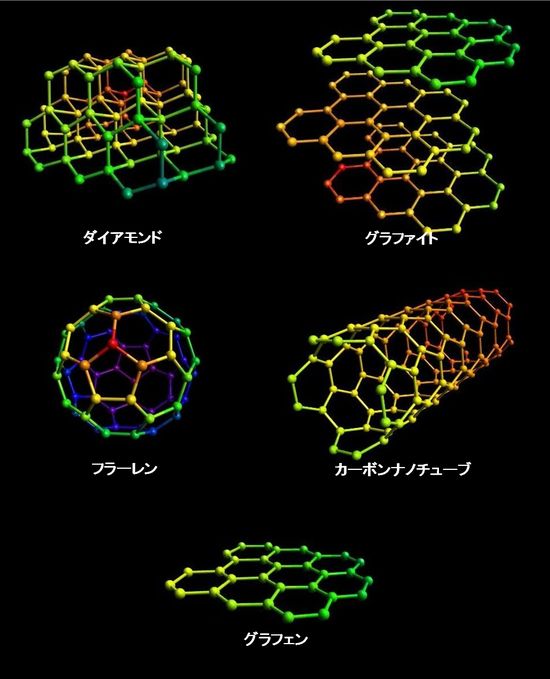

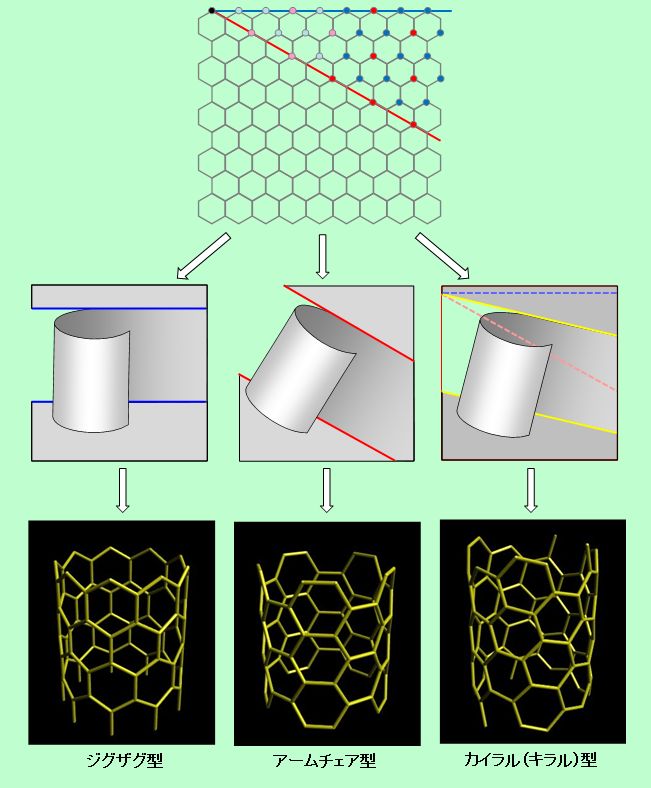

図2を見てください。上段はグラフェンシートです。これを上側の青色の線に沿って横方向に巻いてみます。中段左の絵のような感じですね。すると、下段左のような形のCNTができあがります。このCNTの上端のエッジを見ると断面がジグザグになっていますから、この形のCNTを「ジグザグ型」と呼びます。次に、中段中央のように、斜めに引いた赤線の方向に巻いてみると、今度はエッジの形が、水平に進んで斜めに下がり、また水平に進んで斜めに上がる、という特徴的な形になります(下段中央)。この形を肘掛け椅子に見立てて、「アームチェア型」と呼んでいます。この2種類の方向以外の適当な方向に巻くと、右端のように亀の甲がらせん状に配列した形のCNTができあがります。これを「カイラル型(キラル型)」と呼びます。カイラルというのは、元の形と鏡に映した形が同じにならない性質のことで、ここではCNTのらせん構造に右巻きと左巻きがあって、お互いに重ならない、ということを表しています。(このような巻き型による形の違いのことを「カイラリティ」と呼んでいます)

図2 巻き方でCNTの形は変わる

このような巻き方向の違いだけでなく巻きの強さ、つまり、きつく巻くか緩く巻くかによってもCNTの性質は変わります。巻く方向や強さが変わると炭素原子の並びの周期性が変わり、中に含まれる電子のエネルギー状態が違ってくるためで、これにはしっかりした規則性があります。

図2のグラフェンシートの図の上の方には、黒や赤や青の丸が描かれています。左上の端っこに黒丸がありますが、シートを巻く時に、この黒丸を赤丸に重ねるように持って来ると、できるCNTの電気的な性質は金属的になります。一方、黒丸を青丸に重ねるように巻くと、今度は半導体の性質を持つようになるのです(一部の黒丸に近い位置の赤丸や青丸は薄い色になっていますが、これは、距離が近すぎて黒丸をここに持って来るようなきつい巻き方が現実には難しいことを示しています)。アームチェア型の場合、赤線に沿った方向に巻くわけですから、どう巻いても黒丸の行き先には赤丸しかありませんね。つまり、アームチェア型のCNTは、巻の強さに関係なく、すべて金属的ということになります。これに対してジグザグ型やカイラル型のCNTは、巻の強さを変えると、黒丸を赤丸の上にも青丸の上にも持って来ることができますから、金属的になる場合と半導体的になる場合があるのです。図からわかるように、赤丸と青丸の比率は1対2なので、巻き方を完全にランダムにすると、金属的なCNTと半導体的なCNTの比率は1対2になります。実際に、普通にCNTを合成すると様々な巻き方のものがランダムにできるので、金属的CNTと半導体的CNTが1対2の比率で混ざったものになることが知られています。

(金属と半導体の違いについては

半導体の話に詳しく書いていますので、そちらを参照してください)

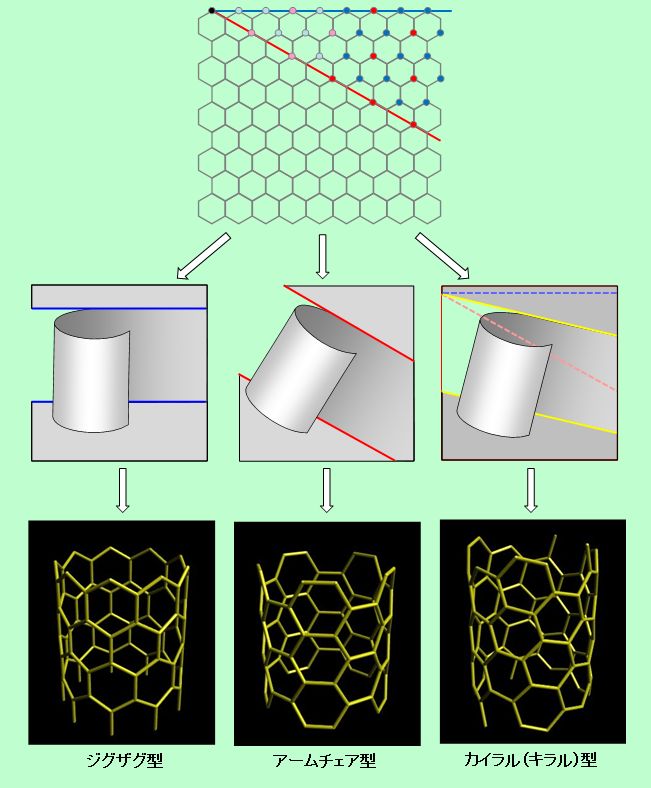

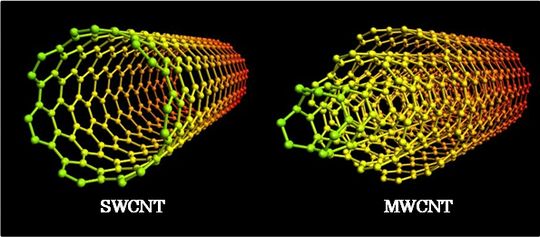

ここまでは一層だけの単層CNT(

Single

Wall

Carbon

Nano

tube = SWCNT)について書いてきましたが、実は世の中に出回っているCNTの中で、量的に圧倒的に多いのは多層CNT(

Multi

Wall

Carbon

Nano

tube = MWCNT)の方です。学術的な研究対象にしたり、1本〜数本を取り出して半導体素子のようなものを作ったり、という用途ではSWCNTの方がよいのですが、ある程度実用化が進んでいる導電材などの用途では、製造しやすく価格も安いMWCNTでないとコスト的に厳しいからです。MWCNTは、名前から容易に想像できると思いますが、図3右のような構造をしています。

図3 単層CNT(SWCNT)と多層CNT(MWCNT)

完全な入れ子構造で、バウムクーヘンに例える人もいます。合成の条件によって、層の数は2層〜数十層までいろいろです。個々の殻はSWCNTと同じですから、筒の巻き方で金属的であったり半導体的であったりします。しかし、たくさんある層の中のどれか一つでも金属的な層があると、電気はそこを優先的に通って流れますから、全体としては金属的になってしまいます。要するにMWCNTは、よほどの偶然でもない限り、ほとんど金属的になる、ということです。

CNTの直径は、これまで書いてきた巻きの強さや層の数によっていろいろですが、SWCNTの場合は1〜3nm、MWCNTの場合は10〜20nmぐらいのものが一般的です。髪の毛が50〜100μmぐらいですから、その数千分の一から数万分の一、ということですね。長さは一般的な大量生産品では0.1〜数十μm程度ですが、基板の上に垂直に成長させる方法では数百μm以上のものも作られています。

CNTの作り方

炭素棒を電極にして

アーク放電を行なうと、その陰極堆積物の中にMWCNTができます。これは最初にCNTが発見された時の状況そのものですね。その後、反応を助ける触媒としてニッケルなどの金属を炭素棒に仕込んでおくと、煤の中にSWCNTができることが発見されました。これらの方法は「アーク放電法」と呼ばれています。放電のエネルギーで電極中の炭素が蒸発し、それが再び集まる時にCNTの形になるのです。

炭素を蒸発させるのに、放電ではなくレーザーを照射する方法もあります。これが「レーザーアブレーション法」です。この時も、原料になる炭素の塊に、触媒となる金属を仕込んでおきます。触媒の種類や反応条件をいろいろ変えることで、様々なタイプの高純度のCNTを合成することができますが、アーク放電法にしてもレーザーアブレーション法にしても、量を作るのが難しいのが難点です。

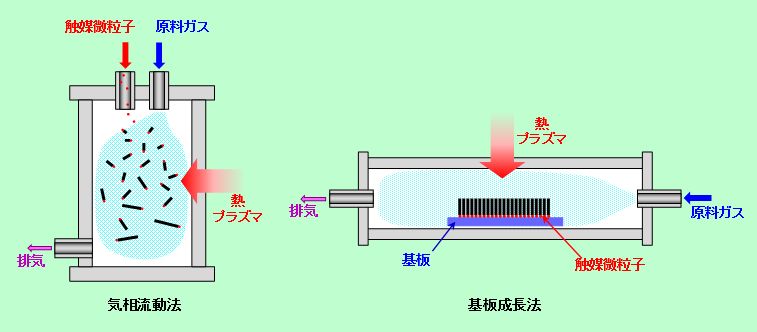

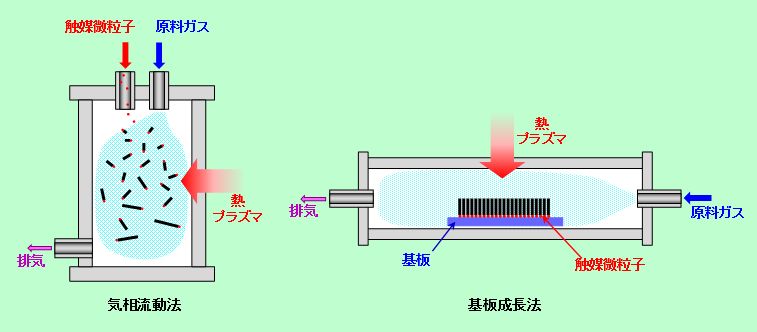

これに対して、大量合成が可能な方法として、化学気相成長(

Chemical

Vapor

Deposition = CVD)法が開発されました。これは、炭素の原料となるガス、例えばアセチレンとか一酸化炭素とかを反応容器の中に流し込み、熱やプラズマのエネルギーで分解して、触媒となる金属微粒子の上にCNTを成長させる方法です。原料がそのまま気化して付着する普通の蒸着などと違って、原料が化学反応を起こして別の物に変わって付着するので、「化学」という言葉が付いているのです。成長の速度はけっこう速くて、条件によっては10分で数mmになるようです。このCVD法は、さらに大きく2つに分けられます。一つは、金属微粒子を空中に浮遊させ、そこにCNTを成長させる「気相流動法」、もう一つは、金属微粒子を基板の上に付着させ、そこからCNTをニョキニョキと生やす「基板成長法」です(図4)。

図4 2種類のCVD法

気相流動法では、触媒の金属微粒子(またはその元となる化学物質)と炭素原料となるガスを反応容器に流し込んで反応させます。反応容器の温度は800〜1200℃ぐらいで、金属を起点に成長したCNTが容器の底に降り積もって来ます。この方法は大量生産に向いていて値段も安くできますが、長さや直径のばらつきが大きくなります。またCVD法全般に言えることですが、CNTに欠陥が多くなる、という問題もあるようです。

基板成長法は、CNTが基板に垂直に一斉に成長するので方向が揃っており、長さも揃いやすい、と言う特徴があります。その一方で、一度に作れる量に限りがありますから、気相流動法と比べると生産性が低くなるのは仕方ないところです。基板成長法で面白いのは、基板上のCNTを適当につまんで引っ張り出すと、隣り合ったCNTが次々に引き出されて、納豆が糸を引くように、長い繊維状になって行くことです。もちろん、この繊維は一本のCNTではありませんが、たくさんのCNTが束になり、繊維方向に少しずつズレて重なり合うことで、何十メートルもの連続した糸ができるのです。紡績の要領で、引き出した繊維に撚りをかけてもっと強くすることも可能で、100%CNTの糸が実際に作られています。

ところで、金属の表面で具体的にどのような手順であの形が組み立てられて行くのでしょうか。これにはいろいろな説がありますが、基本的には、一旦ばらばらになった炭素が金属に溶け込み、それが表面に析出する時にCNTの形に再配列して成長する、と考えられています。初めに金属表面に沿って湾曲した小さなグラファイトか、あるいはフラーレンの一部分のような構造ができ、その縁の部分に新たに炭素原子が析出して来て、全体が持ち上がるように成長して行くようです。高層ビルを建てる際に、上に新しい階を積み上げて行くのではなく、最上階を最初に作っておいて、それを持ち上げながら一番下に新しい階を継ぎ足していく(地下から伸びて来る?)ような感じですね。

CNTの性質

CNTの特殊な性質は、登場当時から盛んに宣伝されました。電気伝導性は金属並み、熱伝導性は銅の10倍、引張強度は鋼鉄の数十倍、等々。どれも本当で、夢のような材料ではあります。ただし、これらの性質は、すべてCNT一本で測った場合のもの。実際のCNTは集団で使うことが多いですから、なかなかこのような値は出て来ません。もちろん、必要な場所だけにCNTを成長させて配線にしたり、1本〜数本のCNTを微細素子の一部として組み込んだりすることで、これらの性質を活かすことは可能です。しかし、粉末状のCNT原料をプラスティックに練り込んだりする場合は、実際に得られる特性は、CNT一本の場合と比べてはるかに低くなってしまいます。先に書いたCNT100%の糸でも、CNT一本の特性には遠く及ばないのが現状です。

導電性

CNTの基本構造はグラファイトのシートですから、当然ながらグラファイト(の平面方向)と同じくらいの導電性はあります。前にも書いたように、筒の巻き方によって導電性のタイプが金属的になったり半導体的になったりしますが、金属的な物では、本当の金属に近い導電性を持っています。そのレベルは、鉛やスズなどとはいい勝負、金属の中でもトップレベルの銀や銅と比べても数十分の一程度ですから、かなりのものです。ただしCNTの集団となると、そうは行きません。一本の導電性は高くても、CNTとCNTの接点では大きな電気抵抗がありますから、全体の導電性は下がってしまうのです。

とは言うものの、普通の粒状のカーボンブラックや金属粒子と比べて、CNTには集団になっても有利な点があります。それは、あの「細長い」形です。この極端に細長い形によって、集団になった時の導電性も、粒子状のものよりも遥かに高くできるのです。その理由を見てみましょう。

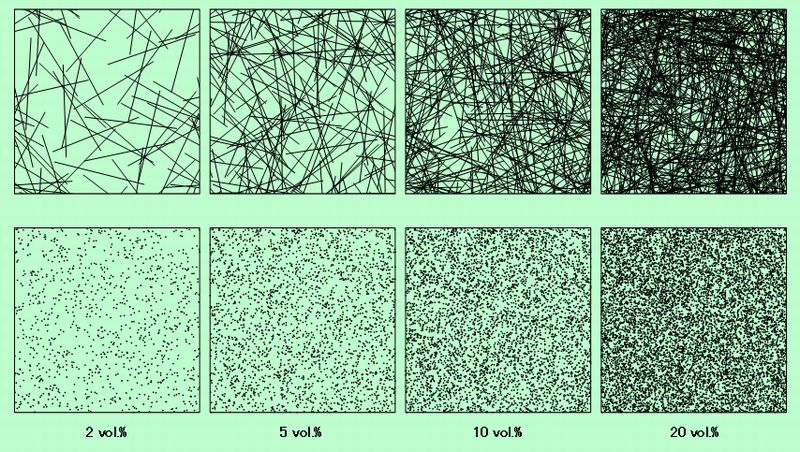

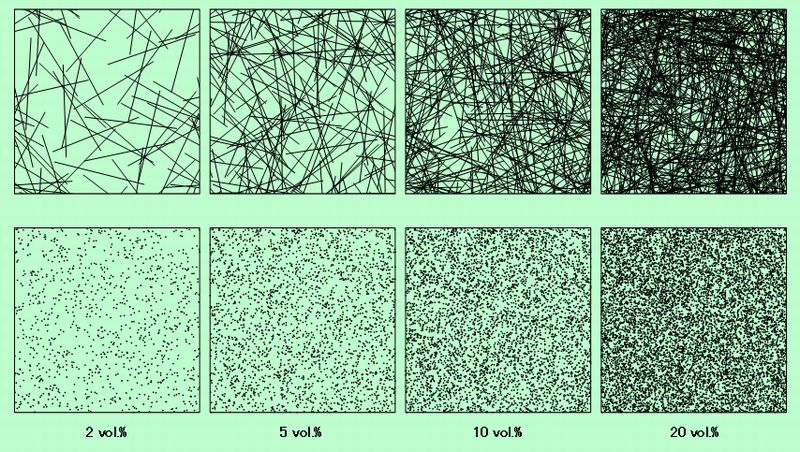

例えば、CNTをプラスティックなどに混ぜ込んで導電性を持たせることを考えてみます。CNTは均等にばら撒かれているとしましょう。図5に、その様子を模式的に描いてみました。比較として、カーボンブラックを想定した粒状物の場合も載せています。ここでは簡単にするために、CNTは直径10nm、長さ5μmの棒状、粒子の方は直径50nmの球状にしています(一般的なCNTとカーボンブラックに合わせた値です)。それぞれ様々な体積濃度でばら撒き、10μm×10μm×0.01μmの平べったい区画を切り出して上から見た図になっています。

図5 CNTと粒状カーボンをばら撒いてみると・・・

上段:CNT、 下段:粒状カーボン

先に粒状カーボンを見てみましょう。濃度2%では、粒子の間隔はけっこう開いていて、電気が流れるのは難しそうです。粒子が互いに接触して端から端までつながるには、10%以上、20%ぐらいの濃度にしなければならないことがわかると思います。これに対してCNTでは、濃度2%でも既に端から端までつながるルートができていますから、このような低濃度でも導電性が出せることになります。逆に濃度を極端に高くして隙間をびっしり埋めるほど詰め込んだ状態になると、濃度20%の図を見てもらえればわかるように、粒状カーボンとの違いは却って見えづらくなってしまいます。実際に、大量のカーボンを添加しても構わないような状況、例えば、真っ黒になっても構わないからとにかく導電性を確保したい、といった状況ならば、無理にCNTを使う必要はなく、カーボンブラックを大量に投入すればよいのです。一方で、できるだけ透明性を維持したい、黒い色を付けたくない、といった場合には、少ない添加量で効果の出せるCNTが有利になります。このように、薄膜とか低濃度とかの厳しい条件でこそ、CNTは威力を発揮するのです。

それでは、CNTを使った場合の導電性をさらに高くするにはどうすればよいでしょうか。その方法の一つは、一本のCNTで電気を運ぶ距離をできるだけ長くして、抵抗の大きい接点の数を減らすことです。そのためには、一本一本が長いCNTが有利なことはすぐにわかるでしょう。また、電気が流れるルートをできるだけ多くするのも効果的です。それにはCNTの本数を多くすることが必要で、全体のCNTの重量が一定の場合(現実に、このような制限が付くことはよくあります)、一本一本のCNTを細く軽くすればよい、ということになります(単純に、同じ密度で直径が半分になれば、重さあたりの本数は4倍になりますから)。その意味で、MWCNTよりもSWCNTの方が導電性を出すには有利になるのです。

CNTの導電性に関して、以前はよく「導電性が銅の1000倍」などと書かれているのをネット上で見かけました。さすがに最近は減って来ましたが、なぜこんな大嘘が広がったのでしょうか。これはおそらく「電流密度耐性」と「導電性」を取り違えたのが原因だろうと思われます。いろいろな材料に過大な電流を流すと焼き切れてしまいますが、どこまでの電流に耐えられるかを示すのが「電流密度耐性」です。銅の場合は断面積1cm2あたり約100万アンペアですが、CNTではこれが10億アンペアで、銅の1000倍の電流まで耐えられるのです。これを「銅の1000倍の電流が流せる」→「銅の1000倍の電流が流れる」→「銅の1000倍の導電性がある」と早とちりしたのではないでしょうか。インターネットの情報には注意が必要ですね。(このサイトの情報も、疑問を持って見た方がいいかもしれませんよ)

熱伝導性

CNT一本の熱伝導性は、金属の10倍も高いと言われています。しかしCNTの集団になると、やはり接点での熱伝導が悪いために大幅に低下します。電気伝導でも同じ問題がありましたが、接点では熱は電気よりもさらに伝わりにくいので、CNT単独のシートでも一本の時の10分の1以下になってしまうようです。さらに他の材料に混ぜ込む場合には、CNTの量が減りますから、状況はもっと厳しくなります。いろいろと検討はされていますが、10%〜20%ぐらい添加しても、一本の時の100分の1ぐらいの値しか出ていないのが現状のようで、まだまだ改良が必要でしょう。CNTの方向を揃えて、特定の方向だけの熱伝導性を高める、といった方法も試みられているようですが、コストの問題は大きいですね。元々そんなに安価な材料ではないので、少々の性能向上では、一般的な用途での実用化は難しそうです。

機械的強度

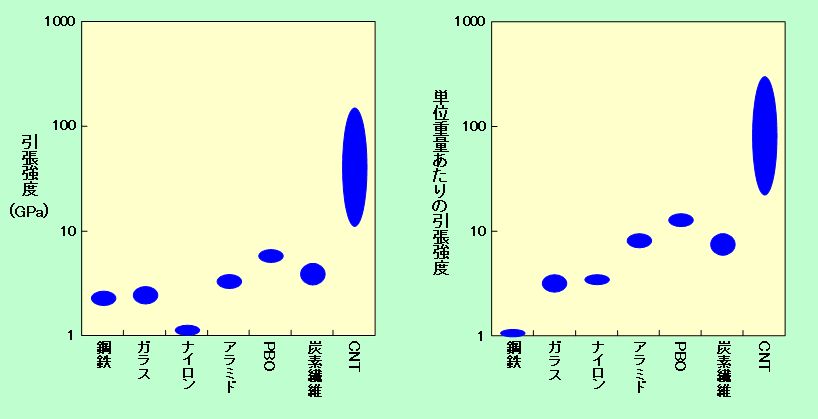

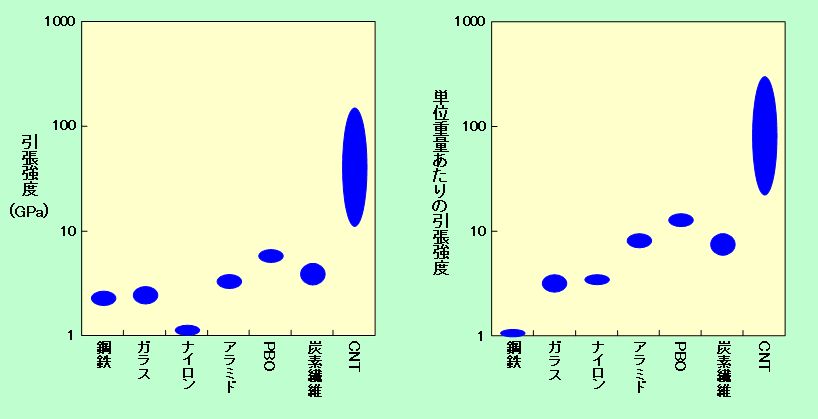

機械的な強度が大きいというのも、CNTの特徴の一つです。引張った時にどれだけ強い力に耐えられるか、という引張強度をいろいろな材料で比較したグラフを図6に示しました。左側のグラフは、いわゆる普通の「引張強度」で、単位断面積あたりの力の大きさで表示しています。単位のGPa(ギガパスカル)は、1m2あたりの力をN(ニュートン)で表したものです(9.8N = 1kg重)。一方、右側のグラフは、引張強度を密度で割った値を比較したもので、同じ重量の材料で作った同じ長さの繊維の強度に相当します。重量が同じなので、密度が大きいほど繊維が細くなってしまいますから、鋼鉄のような重いものほど強度的には不利になります。(右のグラフについては適当な単位がないので、鋼鉄の値を1とした相対値で示しています)

図6 いろいろな繊維の引張強度

ケブラーという商品名で有名なアラミド繊維は、謳い文句通り、鋼鉄を超える引張強度を持っており、PBO(ポリパラフェニレンベンズオキサゾール。ザイロンという商品名で知られています)という新しい繊維は、さらにそれを凌ぐ強度を誇っています。しかし、これらの高強度繊維と比較してもCNTの強度は断トツで、欠陥のないMWCNTでは、理論上は鋼鉄の100倍を超えると言われています。単位重量あたりの強度では、軽い有機系の繊維の強度はさらに増して、ナイロンでも鋼鉄を超えて来ます(ナイロンが開発された当初、「鋼鉄よりも強い」というキャッチコピーが使われましたが、それはこの重量当たりの強度のことです)。CNTも、一般の繊維よりは若干重いですが、鉄に比べればはるかに軽いですから、鋼鉄との強度差はさらに広がります。CNTは現時点で考え得る最高強度の繊維、と言うことができるでしょう。

この特徴を活かして、ロケットを使わないで宇宙に人や物資を運ぶ「宇宙エレベーター」が検討されています。人工衛星を使って地上と宇宙空間の間にケーブルを伸ばし、これを伝って、クライマーと呼ばれる昇降機を上下させるものです。このような構想はかなり昔からありましたが、充分な強度を持つ材料が存在しなかったので、夢物語でしかありませんでした。ところがCNTが登場し、宇宙エレベーターのケーブルに使える強度を持っていることが理論的に示されてから状況が一変します。今では、実現に向けた計画やコスト計算が、かなり具体的に進められているのです。とは言っても、現時点で合成されているCNTは、長くてもcmレベルです。また、ちょっとでも構造の乱れや欠陥があると強度が大幅に落ちてしまいますから、無欠陥の完璧なCNTである必要があります。実現までのハードルはまだまだ高いのです。

CNTの色

CNTは炭素ですから色は真っ黒・・・かと言えば、必ずしもそうではありません。実はSWCNTの場合、CNTの巻き方や直径によって電子のエネルギー状態が変わり、それに対応した様々な色を示すことが知られています。粉末やシート状のCNTでは個別の色は見えて来ませんが、ごく薄い分散液にすると、赤、青、黄色などの色が見えるようになるのです。ただし、異なる形や直径のCNTが混ざった状態ではいろいろな色が混合されてしまいますから、絵の具の全色を混ぜた時のように黒くなってしまいます。今のところ合成段階で特定の形のCNTだけを狙って作るのは難しいようですが、

クロマトグラフィーの手法を用いるなどして、混合物から特定の形のCNTを分離することができるようになっており、ネット上にも様々な色のCNT分散液が紹介されています。

このような電子のエネルギーに基づく色とは別に、本来は黒いはずのCNTが、わずかに青味がかって見えたり、赤味がかって見えたりすることがあります。これは光の散乱が引き起こす現象で、普通のカーボンでも起こるものです。

一般に、微粒子に光を当てると様々な方向に散乱します。カーボンは本来はあらゆる波長の光を吸収するので黒く見えるわけですが、実際には散乱の影響で、少し違った見え方になる場合があります。例えば、粒子径が可視光線の波長(400nm〜800nmぐらい)よりも大きいと可視光線全域にわたって散乱が起こるので、黒かったものが白っぽく、灰色に見えるようになります。一方、粒子が可視光線の波長よりも小さくなると、波長の長い赤い光よりも波長の短い青い光の方が強く散乱されるので、反射光で見ると真っ黒と言うよりも少し青味を帯びた黒に見えます(空が青く見えるのと同じ原理ですね)。塗料の世界ではこれを「カーボンの底色」と言ったりします。人間の感覚として、赤味がかった黒よりも青味がかった黒の方が「より黒く」見える傾向がありますから、カーボンの粒子が小さい方が黒味を強く感じる、いわゆる「漆黒」の状態になるのです。一方で、カーボンを薄く塗布したり希薄な分散液にしたりして光を透かして見ると、今度は青い光が散乱で除かれて赤い光が優先的に目に届くので、少し赤味がかって見えます。これは夕焼け空が赤く見えるのと同じ現象ですね。このように、カーボンが微粒子になると、単純な黒ではなく、散乱光では青味が、透過光では赤味がプラスされるのです。ただし、微粒子が凝集して大きな塊になってしまうと、全ての色を散乱するようになりますから、底色は見えなくなります。底色を出して高級感のある漆黒塗料を作るには、カーボンの分散が重要だということです。

これと同じ現象がCNTでも見られますが、ちょっと事情が違う部分があります。CNTは粒状カーボンのようなガッチリした凝集を作るのではなく、毛玉状の凝集を作る傾向があります。毛玉状の凝集の場合、実際の凝集のサイズは大きくてもCNTの繊維と繊維の間には隙間がある場合が多いので、ガッチリした塊とは違って、光に対して微粒子のような散乱をするのです。つまりCNTは、少々いいかげんな分散で塗料を作っても、やや青味がかった漆黒塗料ができやすい、と言えるのです。それでも希釈して透過光で見てみると、分散状態の違いははっきりと表れます。分散が悪く凝集が多い場合は透過光は灰色ですが、分散状態が良くなると、わずかに赤味が出て来るのです。次節ではこのCNTの分散について、もう少し詳しく見てみることにします。

CNTの分散

今のところCNT一本の性質を活かせるような使い方は限られているので、普通はCNTの集団で使うことになります。その場合、CNTが束になっていたり、毛玉状の塊になっていたりすると、せっかくの「細く長い」という特徴が消されてしまいます。どのくらい影響が出るかを具体的に見てみましょう。図7は、図5の2vol.%と同じ条件で、きれいに分散したCNTと凝集したCNTを比較したものです。左端は完全に一本ずつがばらばらに分散した状態、中央は5本のCNTが束になった状態、右は同じく5本のCNTが毛玉状に凝集した状態を表しています。

図7 分散状態が変わると・・・

きれいに分散した状態ではCNTがつながって端から端までたどることができますが、5本ずつ凝集しただけで隙間が増えて、連続性が怪しくなっていることがわかります。束になるということはCNTが太くなったのと同じですし、毛玉状の塊になるということは、もはや細長い形状ではなく粒状になったのと同じですから、CNTの特徴はどんどん失われてしまうのです。CNTの「細く長い」特徴を活かすには、できるだけ一本一本ばらばらに、きれいに分散させなければならない、ということがわかるでしょう。

合成されたCNTは、かなり激しく凝集しているのが普通です。気相流動法で作られたCNTは束状の凝集と毛玉状の凝集の両方があり、基板成長法のCNTは束状凝集が主体になっていますが、いずれも5本どころではなく、それこそ何十本、何百本、あるいはそれ以上の数のCNTが凝集塊を作っているのです。これを空気中で捏ね回しても解すことはできませんので、水やその他の液体の中で分散させて、安定な分散液の形にするのが一般的です。

CNTが凝集する主な原因は、van der Waals力と呼ばれる、分子や原子間に働く力です。この力はどんな物質の間にも働くのですが、CNTは一本一本が長い形をしていますので、それが平行に並んだ時のvan der Waals力は、粒子状の物質の場合よりもはるかに強くなります。例えば直径10nmのCNTが2本あり、その長さ100nmの部分が互いに平行に並んでくっついているとしましょう。この100nmの部分に働くvan der Waals力を計算してみると、そのエネルギーは、炭素原子の間の結合エネルギーに匹敵することがわかります。つまり、100nmに亘ってくっついているCNTを引き離そうとして力を加えると、CNTの骨格を構成している化学結合が切れてしまう可能性があるのです。ですから、CNTの凝集を解すには粒子の凝集を解すよりも大きな力が必要な反面、ちょっと力をかけ過ぎるとCNT自体が破損してしまう、という実にやっかいな問題を抱えているわけです。

さらに面倒なのは、CNTの凝集状態が一様ではない、ということです。どこもかしこも同じ強さで凝集しているのであれば、その強度に合わせた力をかけてやれば済むのですが、実際の凝集には、非常に強いものもあれば、比較的弱いものもあります。そのため、弱い凝集に合わせて分散条件を決めると強い凝集が残ってしまいますし、強い凝集に合わせて分散条件を決めると、先に解れた弱い凝集のCNTが破損してしまうのです。このように普通の粒子の場合と比べてCNTの分散では、加える力の絶妙なコントロールが要求されるのです。

(ここで出てきた「凝集状態の一様さ」という観点ですが、一般的にはあまり注目されていないようです。しかし、いろいろな材料の分散を扱ってきた経験から、これは材料の使い勝手という点で、非常に重要な要素である、と私は考えています)

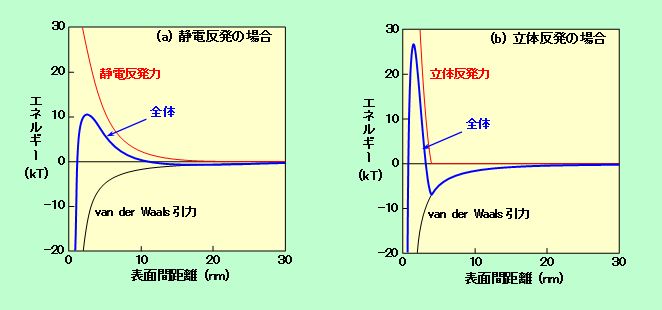

さて、絶妙な力をかけてCNTの凝集塊を一旦は解きほぐすことができたとして、これで分散完了、というわけには行きません。放っておくと再び凝集してしまいますし、一度解れた後では、前よりも強い凝集を起こしてしまうこともあります。そこで、再凝集を防ぐための分散剤の出番です。分散剤はCNTの表面に吸着して凝集を防止し、分散を安定化する働きをするもので、これには、吸着した分散剤の電荷の反発力で凝集を防ぐタイプと、分散剤吸着層の立体的な反発力で凝集を防ぐタイプがあります。これらの分散の仕組みについては

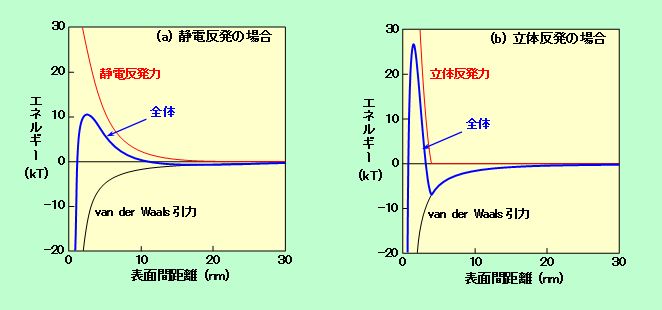

微粒子分散系の話に詳しく書いていますのでそちらを参照していただくとして、ここでは計算結果の例だけを示しておきましょう。図8は直径10nmの2本のCNTが、長さ50nmに亘って平行に並んだ時に、そのCNTの間に働くエネルギーを示したもので、(a)が静電反発の場合(表面の電位を40mVと仮定)、(b)が立体反発の場合(分散剤吸着層の厚さを2nmと仮定)です。横軸はCNTの表面間の距離で、左端の距離"0"のところは、CNTがピッタリくっついている状態になります。縦軸はエネルギーで、反発力のエネルギーをプラスに、引力のエネルギーをマイナスに取っています。距離が無限に遠くなると引力も反発力も働きませんから、エネルギーはゼロです。エネルギーの単位を"kT"にしてありますが、1kTというのは、原子や分子のような小さなものが絶対温度"T"の時に持っている熱運動のエネルギーに相当します。つまり、原子や分子は1kTぐらいのエネルギーでユラユラしている、ということです。なお、設定条件を変えるとグラフの形はいろいろ変化しますので、ここに示しているのはあくまでも一例で、常にこの形になるわけではない、ということに注意してください。

図8 2本のCNTの間のポテンシャルエネルギー

まず、(a)の静電反発の方を見てみましょう。CNT間の引力の源はvan der Waals力で、これは黒線で示したように、距離が近づくと急激にマイナス方向に大きくなります。一方、反発力の源はCNT表面に吸着した分散剤の電荷による静電的な力で、こちらは赤線のように距離が近づくとプラス方向に増加します(分散剤によるのではなく、CNT表面に化学的に変化を加えて電荷を持たせる場合もありますが、計算上は同じです)。結局、CNT間に働く全体のエネルギーは、黒と赤を足し合わせた青線の形になります。右から左に向かって青線を辿ってみると、遠距離では引力の方がやや優勢なので、全体のエネルギーは少しマイナス側に寄っていますが、距離が近づいて来ると反発力の方が先に立ち上がるので、プラス方向に大きく振れます。しかし、距離がさらに近づくと今度は引力の方が強くなって、マイナス方向にズドーンと落ち込むことになります。(この後さらに近づくと、van der Waalsの反発力が効いて来てエネルギーは再び大きくプラス側に振れますが、これはもうほとんどくっついている状態なので、ここでは省略しています)

この例のようなエネルギー状態になっている場合、一度引き離された2本のCNTは、弱い引力に引かれて浅い谷のところ(図の例では距離15nm付近で、これを2次極小と呼びます)までは近づいて来ます。しかし、さらに近づこうとしても、その先に高い反発力の山があって、これを越えることができません。つまり、ここで再凝集を防ぐことができるのです。もちろん2次極小に捕まっているということは、これも一種の凝集状態ではあるわけですが、谷の深さは熱運動のエネルギー(さっき出てきたkT)のレベルですから、熱によってゆらゆら動く運動で、あるいはちょっと撹拌してやるだけで、簡単に引き離すことができるのです。

図の例では山の高さは10kTほどあり、簡単には越えられない高さです。しかしCNT表面の電荷が少なくなったり、液中のイオン濃度が高くなったりすると山は低くなり、ちょっとしたはずみで越えられるようになります。この山を越えてしまったら後は遮るものがありませんから、奈落の底に一直線。CNTは完全に凝集してしまうことになります。一般的に山を越えられるか越えられないかの境目は5kTぐらい、とされていますから、5kT以上の十分に高い山ができるように、分散剤を含めた分散液の設計をしなければならないわけです。

次に、(b)の立体反発の方はどうでしょうか。全体の傾向は良く似ていますが、静電気的な反発力と違って立体反発力は吸着層が重ならないと働きませんから、遠距離では全く作用しません。そのため全体のエネルギー(青線)は、右から左に向かって初めはvan der Waals引力(黒線)とピッタリ重なった状態になり、CNTの周りの吸着層が接触した途端に、一気に黒線から離れて立ち上がる、という形になっています。この図の例では、吸着層の厚さを2nmと仮定していますから、立ち上がりは4nmのところですね。反発力の山は十分に高いので、これを越えて凝集が進む心配はほぼありません。しかし山の外側の2次極小がけっこう深いので、この位置で凝集してしまうおそれがあります。これを防ぐには、分散剤の吸着量を増やして吸着層を厚くする必要があります。例えば、図の例では吸着層の厚さは2nmとしていますが、これを倍の4nmにできれば、反発力の立ち上がりは8nmのところに来ます。この位置でのvan der Waals力はマイナス3kTぐらいですから、谷の深さは3kT、つまり再分散が容易にできるレベルまで浅くなるのです。

以上のように、どのような状態になればCNTが分散できるかはある程度説明できるのですが、この状態を実現するのは簡単ではありません。分散装置は何を使うか?、分散剤はどうするか?、溶媒は?、濃度は?、また使うCNTの種類によっても、分散剤などとの相性は異なるのです。CNTに限ったことではありませんが、分散の世界は、現在でもマニュアル通りには行かない、というか、オールマイティーなマニュアルは存在しない分野のようです。

CNTの利用

CNTを実用化しようとすれば、当然ながらその特徴を活かした用途、ということになります。今のところ最も利用が進んでいるのは、やはり導電性を活かした分野です。

透明導電膜

CNTの利用ということになると、まず出て来るのがこれでしょう。CNTの分散液にバインダーとなる樹脂などを加えて塗料を作り、PETなどの透明フィルムに塗布すると、透明性のある導電性の塗膜が得られるのです。低濃度、薄膜、という条件でもそこそこの導電性が出せるので、比較的安価なCNTを使っても、(分散状態がよければ)粒状カーボンを使った場合よりも一桁以上高い導電性のものが作れます。

透明導電膜の主な用途は、透明な帯電防止フィルムです。静電気を嫌う半導体素子の製造現場などで、部品を入れる袋や容器、製品や部品を搬送するベルト状のシートなどに使われています。ところが、帯電防止の用途ならば、CNTほどの高い導電性は必要ないケースも多く、値段が高くなることもあって、なかなか爆発的に使われるような状況にはなっていません。それでは、高い導電性を活かして、

ディスプレイなどに使われる透明電極はどうかというと、この用途に対しては導電性がまだ不十分です。最も高価な部類のCNTを使って、ようやく既存のITO(

Indium

Tin

Oxide = インジウムとスズの酸化物)と争えるレベルでしょう。しかも無機酸化物であるITOは、強度や耐候性も高いですから、価格も含めてITOに勝つのは大変です。まさに「帯に短し襷に長し」の中途半端な状態なのです。それでも最近は、帯電防止用途でもこれまで以上の導電性が求められるケースが出て来ていますから、この分野でもCNTの出番が来るかもしれません。

リチウムイオン電池

世界的に見て、現在CNTが最も多く使われている分野は、

リチウムイオン電池の電極の導電助剤でしょう。リチウムイオン電池の電極材は、それ自体は導電性が低いものが多いですから、電極内部の電気伝導を補助するためにカーボンブラック等が添加されています。これをCNTに置き換えることで、より少ない添加量で性能を出そうというのです。この場合、CNTをいかに電極中できれいに分散させるかが重要になります。CNTが凝集状態になっていると、せっかくCNTを使っても、カーボンブラックと大差ない、という結果になってしまうのです。

リチウムイオン電池の電極材の原料は通常は粉末状ですので、これに溶剤等を加えて練ることでペースト状にし、銅箔やアルミ箔などの基材にに塗布して電極が作られます。ここにCNTを混ぜ込む方法としては、CNTだけを事前に分散させてからペーストに混合する方法と、初めから電極材と一緒にしてペースト化する方法があります。CNTを事前分散するには、普通は多量の溶媒を必要とします。溶媒が少ない高濃度状態では、CNTがうまく分散しないからです。この分散液を電極ペーストに加えると、元々高粘度だったペーストが粘度の低いシャバシャバの状態になってしまい、基材にうまく塗布できなくなってしまう、という問題が発生します。一方、CNTを初めから加えてペースト化する方法では、今度はCNTの分散が難しく、また分散させようとして強く練りすぎるとCNTがブツブツ切れてしまう、ということが起こります。これらを解決するために、CNTを予め電極材の表面に付着させて複合材にする方法など、いろいろと改良が検討されていますが、難問はまだまだありそうです。

キャパシタ

電気二重層キャパシタの電極材料にCNTを使う試みもあります。電気二重層キャパシタの詳しい説明は

電池の話 その2にありますのでここでは省略しますが、電極材の表面にできる電気二重層を利用して電気を蓄えるものなので、できるだけ表面積の大きい材料を使う必要があります。普通は活性炭などが使われるのですが、ここにCNTを使おうという試みです。同じ重さ当たりの表面積が大きい方がいいわけですから、当然ながらMWCNTよりも皮の薄いSWCNTの方が有利です。とは言っても、SWCNTの理論的な表面積は1g当たり1300m

2、管の外側だけでなく内側まで使うとしても2600m

2ですから、既存の活性炭と比べて特に大きいわけではありません。それでも、活性炭と比べて導電性は格段に高いので、自分自身の電気抵抗によるロスは大幅に減らせます。大電流を流す用途には向いているかもしれません。

この他にキャパシタがらみの話としては、先のリチウムイオン電池の例と同様に、導電性を補う目的で活性炭などの電極材にCNTを添加する、という使い方もあります。またグラフェンとCNTを組み合わせることでグラフェンどうしが重なるのを防止し、その表面を有効に使おうという試みもあるようです。

導電性フィラー

絶縁性のプラスティックやゴムなどにCNTを添加することで、導電性を持たせることができます。混ぜる相手が本来持っている性質を損なわないようにするためには、別の材料の添加量はできるだけ少ない方がいいわけで、その点で、粒状カーボンなどよりも少ない添加量で済むCNTが注目されるのです。CNTの分散液を樹脂の溶液やエマルションに加えたりすることで、柔軟性や加工性を維持したままで、電気を通すゴム材やウレタンなどの素材になりますし、電気を通す紙なども工夫次第で作ることができます。また、最近流行りの3Dプリンター向けの用途も面白そうです。3Dプリンターに使われる樹脂に予めCNTを添加しておけば、導電性のある成型体が一発で作れるのです。ただし、先の透明導電膜の場合と同様に、CNTが作り出すハイレベルの導電性を有効に活用できる用途を見つけることが普及のカギになるでしょう。

電磁波遮蔽材

導電性がある物は電磁波を遮る能力があります。CNTの塗膜やCNT配合フィルムなどは、その導電性に応じて電磁波を遮蔽できるので、CNTの利用法の一つとして早くから検討されています。ただ、そこそこの性能はあるのですが、厚手のカーボン材や金属の薄膜などで十分に役割を果たせる場合も多く、他の用途と同様に、CNTを積極的に使おうという状況にはなっていません。

補強材

CNTをプラスティックなどの強度向上に使おうという試みがあります。エポキシ樹脂に炭素繊維を入れて強化したCFRP(ラケットや釣竿などで通称「カーボン」と言われているものです)という材料がありますが、これにCNTを配合してさらに強化しようというものです。ここではCNTそのものの強度を利用すると言うよりも、炭素繊維と樹脂の間の結合をCNTの仲立ちで強めることを狙っているようで、試作品もいろいろと作られています。

その他に、導電性ではなく強度や耐熱性を高めるためにCNTをゴムに配合するとか、金属やセラミックスに配合する試みもあるようです。また補強目的ではないですが、スピーカーの振動板にCNTを配合したものもあります。CNTを入れることで振動の特性が変わり、音の再現性が良くなるそうです。

各種素子への利用

20世紀後半以降、

半導体素子の微細化はすさまじい勢いで進んで来ましたが、従来の方法で微細化する限界もそろそろ見えて来ています。そこで、加工して小さくするのではなく、初めからナノサイズであるCNTなどを使って限界を打ち破る素子を作ろうという動きが加速しています。金属型のCNTを配線材料に使ったり、半導体型のCNTでトランジスタを作ったりする試みがあり、実験室レベルでは既に試作もされています。もっとも、狙ったタイプのCNTを狙った位置に固定するのは至難の業で、工業生産できるようになるには、まだ時間がかかりそうです。

雑科学ホーム

hr-inoueホーム